新闻中心

新闻中心罗茨风机转子磨床加工_罗茨风机

罗茨风机转子磨床加工:专业维修罗茨风机-锦工产RRF-250罗茨风机转子车床加工中

山东百思奇机械有限公司(前身为章丘市双源罗茨鼓风机有限公司)始建于2000年,是国内生产、维修罗茨鼓风机的大型专业化公司。建厂近二十年来,伴随民族工业的腾飞,企业快速成长壮大,现已成为国内罗茨鼓风机维修行业的排头兵,行业技术口碑一流,服务用户遍及大江南北。

公司秉承“专心、专注、精进”的工匠精神,始终致力于各种型号国产、进口罗茨风机的维修,调剂各种型号二手罗茨风机,并专业生产3SR系列三叶罗茨风机、风机配件等。

多年来,公司累计维修国产罗茨鼓风机近万台,维修进口罗茨鼓风机近千台,型号从国内流量最大的ZR7-800T型罗茨鼓风机到流量最小的锦工-50型罗茨鼓风机,公司均能高效服务、有效解决,深得用户好评。在解决风机震动,打气量小,漏气、漏油、噪音等方面的技术水平走在了同行业前列。自2005年至今公司作为日本伊藤铁工所(株式会社)在中国的特约维修点,已广泛服务于电力、造纸、石化、钢铁、煤化、污水处理、等多个行业。

公司还专业生产3SR系列三叶罗茨鼓风机,共有几十个品种上百种规格供用户选择。生产过程中严格按照ISO9001质量体系进行管理,产品品质得到客户的广泛赞誉。公司设有专门的销售及售后服务部门,一条龙式的解决客户在售前、售中及售后的各项服务工作。

公司始终坚持“将维修当成艺术,让作品遍布全国”,以优秀的人品,优良的产品为指导,秉承先做人、后做事的原则,不断追求罗茨风机品质的精益求精,在深得用户信任的同时,荣获了各级政府的荣誉和奖励:多次荣获“章丘工匠”“济南工匠”、荣获“章丘区五一劳动奖章”、“济南市五一劳动奖章”、“济南市五一劳动奖状”等多项荣誉。

聚焦节约能源,勇于开拓创新。山东百思奇愿成为罗茨鼓风机用户最信赖的专家门诊,与您同向同行,共享共赢!

罗茨风机转子磨床加工:罗茨风机转子摆放_罗茨鼓风机

如何调整三叶罗茨风机间隙来降低噪音是有一定科学根据的。因为三叶罗茨风机取决于转子体积的变化,以将原始想法的机械能转化为气体的压力和动能。与离心式罗茨风机相比,它具有压头高、流动阻力小、送风量大等优点,但在使用过程中效率低,噪音高。

由于风机噪声大,恶化了劳动条件,污染了职业环境,因此在化工厂,特别是中小型化工领域得到了广泛的应用。因此,人们越来越关注风机的噪声,探讨风机噪声的产生机理和防治措施。

离心风机和轴流风机在这方面的研究越来越完善。本文分析了罗茨风机气动噪声的来源及其机理。在综合运用各种实例的基础上,提出了降低噪声的各种途径,并探讨了降低罗茨风机噪声的基本途径。

三叶罗茨风机发生噪声的机理:

噪声源

1.罗茨风机

2.罗茨风机包含多种噪声源。

3.进排气口气动噪声;

4.机械噪声,如套管、电击和轴承。

5.振动辐射的固体声音。

在局部噪声中,入口和出口的气动噪声(空气动力噪声)最强,在机械正常运行的条件下,机械噪声和电磁噪声等非必要的〔1〕。根据罗茨鼓风机产生的噪声频谱分析,其特征是低频宽带。风扇的气动噪声主要由扭转噪声和涡流噪声两部分组成。

1、扭转噪声

扭转噪声是由于在工作轮上的车轮周围的气体介质引起的,通过调整间隙,从而导致周围的气体压力波动。当空气流过叶片时,形成叶片的表层,吸力侧的附面层容易加厚,并且有许多涡流。在叶片后缘,压力边界的吸力边界和边界层构成所谓的尾流区域。在尾流区域中,气流的压力和速度远低于主流气流区域。

因此,当任务轮反转弯头时,叶片出口区域中的气流非常不均匀。这种不相等的空气流周期性地影响周围介质,导致压力波动形成噪声。空气流动越不均匀,噪音就越大。

2、涡流噪声也称为涡流噪声或湍流噪声。这主要是因为当空气流过叶片时,湍流边界层和涡流和旋涡被分离。它会导致叶片上的压力脉动。其产生的原因有4:一是表面的气流由紊流边界层构成,叶片中的压力脉动在蜗壳表面、蜗壳的内表面和外表面以及一些外观和噪声中使用。第二种情况是气流通过物体,因为涡流将发生在必要的水平。涡流的离开将形成较大的脉动,第三是流动的湍流导致叶片效应的脉动形成噪声,第四是由两个涡流构成的噪声。

三叶罗茨风机产生的涡噪声的原因远小于边界层湍流压力脉动和两个涡旋辐射的噪声功率。此外,由于脉冲角产生的噪声不太清楚,进入流的湍流强度并不特别。可以认为,风扇的涡流噪声主要是由第二种噪声引起的,即涡动和涡流离开叶片升力的脉动。

锦工风机给大家介绍一下安装三叶罗茨风机时如何试装转子及注意事项

三叶罗茨风机试车前的准备工作:

1.机器、电器、仪表等的安装均已竣工,其中包括:

①机械部分的施工,例如机体、减速器、电动机等安装工程全部竣工,二次灌浆混凝土强度应达到80%以上。

②管道清洗干净,试压合格,并与机体联接良好。

③气体过滤器、气体储罐、安全阀等附属设备,应全部安装完毕。

④电气、仪表等安装工程,如电流表、过流继电器、遥控装置等均应试验合格。

2.新更换的减速器齿轮,试车前应先进行单体跑合试验,运转时间为2-4h。

3.电动机单独试运转2-4h,应无异常现象。

4.安装与修理记录齐全。

安装三叶罗茨风机时如何试装转子及注意事项:

安装离心风机和高速鼓风机时,在正式安装转子以前,必须先试装好转子,才能保证转子安装的精确可靠。其程序如下:

1.首先清洗并检查转子及轴颈各处有无机械损伤,并测量各装配间隙。

2.用涂色法对转子与轴瓦研配。试装时应刮研轴瓦至基本符合要求,并用压铅丝法检查轴瓦间隙及轴承圈的紧力。

吊装转子时必须使用专用工具,吊出吊人时应保持水平状态。

为了防止推力盘进人推力轴承时擦伤推力面,可先将推力瓦取出,当推力盘进入推力轴承时,再将推力瓦放人。

为了防止转子吊人和吊出时碰坏气封,在试装转子时,可先将隔板或气封圈取出,以后再装人。

3.复核转子水平度。

4.用找中心工具,通过联轴器校正风机转子和驱动机或增速机小齿轮轴的同轴度,使风机转子中心线与增速机高速轴中心线、驱动机中心线形成一圆滑连续的曲线。找正时,可借助机体底座下面的楔形垫铁调整风机或鼓风机的位置来达到各转轴的同心。转子找正,实际上是对下气缸安装的正确程度的复核,如下气缸用拉线和水平仪找正后的位置不能满足转子找正要求,则最后仍应以转子找正为准。

联轴器找正后,它的同轴度应符合制造厂的技术要求。采用刚性联轴器时,圆周误差和端面误差均应小于0.02mm;采用齿轮联轴器时,圆周误差应在0.03mm以内,端面误差应在0.02mm以内。找正时,应在拧紧地脚螺栓的同时,检查联轴器同轴度情况和机体水平度,直至百分表读数无变动为止。

在转子找正和地脚螺栓固定后,应复测轴瓦接触情况,进行少量修刮,并松掉压紧膨胀螺钉,用0.05mm塞尺检查机体与底座接触面的接触情况。如由于各组垫铁应力不同而造成间院过大,则应移动个别垫铁来消除间隙,在消除间除过程中,如影响联轴器的同轴度,则还应调整使其达到要求为止。

原标题:罗茨风机的日常巡检及保养

山东锦工有限公司是一家专业生产罗茨鼓风机、罗茨真空泵、回转风机等机械设备公司,位于有“铁匠之乡”之称的山东省章丘市相公镇,近年来,锦工致力于新产品的研发,新产品双油箱罗茨鼓风机、水冷罗茨鼓风机、油驱罗茨鼓风机、低噪音罗茨鼓风机,赢得了市场好评和认可。4.1运行中罗茨风机①观察油箱中油液位、油质,液位是否位于油标中心处,油质是否清洁。②听风机声音有无异常,主要监听轴承声音,风机机体、叶轮、墙板有无摩擦,同步齿轮运转是否平稳。③检测轴承处振动是否符合标准。同步齿轮处的振动是否过大。若振动超标,查看地脚螺栓是否紧固,轴承、同步齿轮声音是否正常,进出口管路是否畅通等。④检测轴承温度,风机出口温度。4.2备用状态风机由于S系列鼓风机均采用空气直接冷却,不需要外接冷却水,所以不用考虑风机冬季防冻问题。风机应定期盘车,并做好盘车记录,对于库房备用或者现场长时间不用的风机,为防止转子因自重而向一个方向弯曲,每隔一段时间应将转子转动180°。4.3开车前需检查①风机主、副油箱润滑油是否符合要求。②风机进出口等连接部位是否紧固。现场条件满足的,可以对风机进行冲压试漏。罗茨风机的漏气会造成电机电流的偏高。③盘车是否正常。④皮带的张力及皮带轮的安装偏差。⑤核实风机的旋转方向是否正确。5.罗茨风机的检修5.1 S系列罗茨风机间隙量调整5.1.1轴向间隙的调整①轴向间隙的调整就是调整转子与两侧墙板的间隙,由于热膨胀的存在,因此必须保证转子与两端墙板的间隙满足膨胀量的要求。②调节原理:调节同步齿轮端轴承的轴向位置,具体方法是通过增减轴承内外圈垫片来实现。5.1.2转子与壳体之间的间隙。如果有定位销,通过定位销来保证,无需调整。若没有定位销,将墙板与壳体连接螺栓带上劲,转子转到叶轮与壳体最小间隙位置,用固定数值的塞尺插入转子与壳体间隙,最好能用两把塞尺同时塞住,轻轻敲击墙板或壳体以调整转子与壳体间隙,确保间隙值后,紧固墙板与壳体连接螺栓。 5.1.3转子之间的间隙调整将标准间隙厚度塞尺放入转子之间,为了尽量消除轴承游隙的影响,按规定的方向盘车,如有卡点,用铜棒敲击同步齿轮对应位置,直至盘车正常,最后将锁母完全锁死。5.2罗茨风机检修规则5.2.1准备工作①根据罗茨鼓风机的故障分析,确定检修部位及范围,预备可能需要更换的零部件。②根据零件的构造,准备合适的检修工具和量具。③根据罗茨鼓风机的质量情况,制定检修方案。④落实安全措施。5.2.2检修注意事项①拆卸时,对重要零件的尺寸及安装方位应做好记号,以便组装时对号复位,避免发生混乱。例如测量各种密封垫片的厚度并做好记录,测量转子各部位的间隙并做好记录,对主、从动齿轮间相互啮合的一组轮廓、齿槽打上对应标记等。②对于拆卸下来的零件,应保护好加工表面,并按一定规则摆放。安装在同一部位的零件,比如同一部位的轴承座、轴承压盖及调整垫片等,应放在一块。容易丢失的零件,应收入专门的器具。配对使用的应套在一起存放。③装配前,应对准备使用的零件进行清洗和检查。5.3零件修换原则5.3.1必要性原则凡使用过的零件,拆下来检查,不外乎以下三种情况:一是质量状况尚好,或者虽有磨损但不作修复也可继续使用;二是存在缺陷,但经过修复仍然可以继续使用;三是有较大缺陷,难以修复或者修理价值不大,需要进行更换。5.3.2可靠性原则选择修理的零件,修理后应当恢复或基本恢复原有的制造精度,满足整机对零件的技术要求。5.3.3经济型原则可以修复的零件是否一定进行修理,而不选择更换,还应当对修理与更换的经济性进行比较。同时需兼顾修理费用和修理后使用时间。

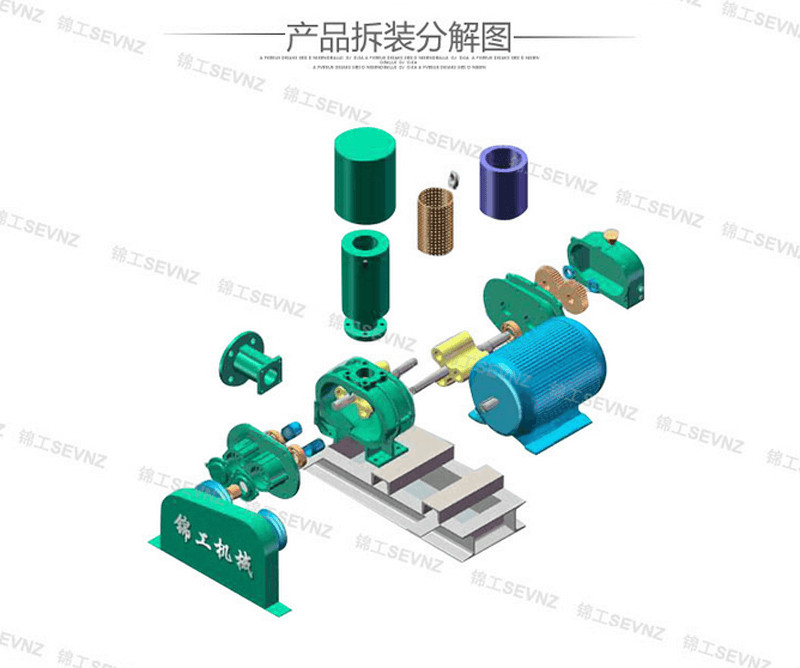

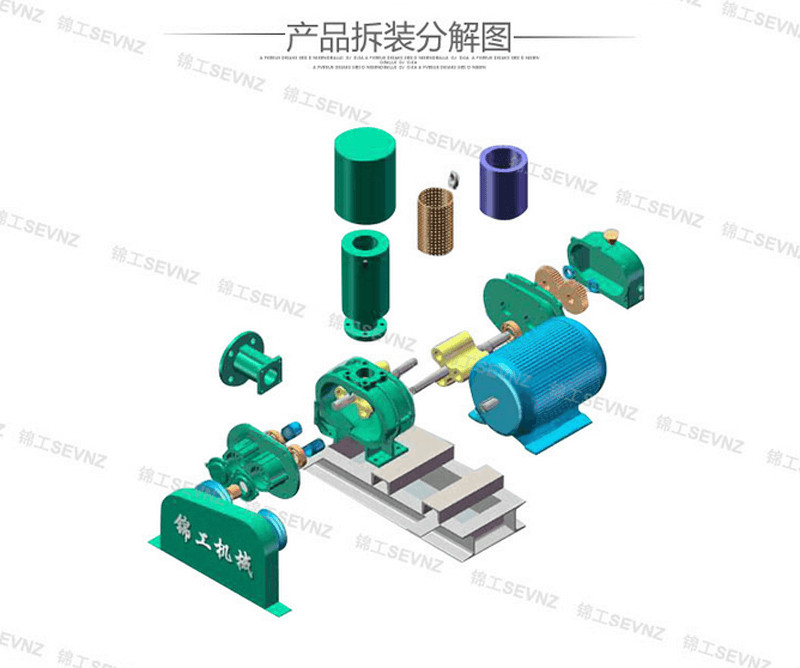

转子是罗茨风机的关键部件,转子质量的好坏直接关系到罗茨风机是否能够正常运转。下面锦工重工为大家介绍罗茨风机转子拆卸方法。

一、壳体结合面的拆卸

1、罗茨风机墙板与主、副油箱,墙板与机壳之间,密封性高,转子结合紧。当罗茨风机拆卸时,不能硬撬,以免损坏结合表面。

2、罗茨风机相互结合的部件之间,通常在连接法兰上对称分布着两个供拆卸时使用的工艺螺孔。在螺孔中旋入螺钉,均匀反复地拧动螺钉可将结合面顶开。

二、转子的拆卸

1、罗茨风机转子应谨慎拆卸,不能碰坏或刮伤转子,尤其注意保护好转子的螺纹和轴径部位。

2、当机壳为整体构造的罗茨风机机壳时,可先把齿轮和轴承等零件从转子上拆卸下来,两端卸前、后墙板,拆卸风机转子。

3、规格较小的风机转子,徒手就可将其从机壳中卸出;重量较大的转子,利用绳子将其一端托住并向外拖动,同时在另一端施加推力,慢慢将其推移出来。

4、采用水平中分结构的罗茨风机,先拆卸主、副油箱,卸去上机壳和上墙板堵板,从下机壳中起吊转子直至将其移到机外。

罗茨风机转子拆卸方法有哪些?山东锦工重工机械有限公司专业生产制造各类罗茨风机、罗茨真空泵、MVR蒸汽压缩机、回转风机等设备,承接气力输送系统工程,生产旋转供料器、仓泵、料封泵、旋转阀等各类气力输送设备,综合以上所讲如有遗漏或问题欢迎咨询锦工在线客服。

罗茨鼓风机卡死 罗茨式鼓风机 80罗茨鼓风机

山东锦工有限公司

山东省章丘市经济开发区

24小时销售服务

上一篇: 罗茨风机转子报死_罗茨风机

下一篇: 罗茨风机转子摩擦_罗茨风机

罗茨风机转子磨床加工:罗茨鼓风机叶轮加工专用数控砂带磨床

两叶罗茨鼓风机叶轮最常见的是渐开线型,形状复杂,加工精度要求较高。传统的方法是仿形加工、数控单刀刨削加工。存在加工精度低,加工时间长、效率低等问题。文献[1]提供了粗铣、精铣半自动铣床的设计方案,在此基础上,笔者提出一种加工叶轮的数控砂带磨床的方案。渐开线型叶轮型号较多,要求有一定的生产柔性。叶轮型面曲线复杂,精度较高。有鉴于此,最好的加工方法是数控加工。但叶轮最大加工厚度达335,常见的加工中心铣削或电火花线切割加工效率均不理想。实践证明,采用砂带磨削最理想。全功能型数控车床配备、等数控系统、斜导轨、多工位转塔刀架,可完成圆柱面、圆锥面、螺纹等多种表面的加工。但轴类零件往往也是其他零件的载体,具有键槽、螺旋槽、非圆截面等结构,需在其他机床上加工。为进一步简化工序,车床主轴增加轴控制功能,配备可驱动铣刀的动力刀架,就发展成车铣中心。笔者在天津职业技术师范学院实际使用过日本公司生产的10车铣中心,配0系统。轴类工件一次装夹,几乎可完成所有的加工,而成本并没有增加很多,在发达国家发展很快。许多数控车床数控系统实际是为车铣中心发展的,如著名的0,最多可控制、、、轴,其简化型0是国内使用最广的数控车床数控系统。将车铣中心的转塔刀架换成砂带磨头,就可用于叶轮型线的磨削。0有一可选功能,极坐标插补112/113(启动/关闭)。可实现、轴联动,按极坐标方式加工出直线、圆弧两种基本曲线,见图1。对叶轮型线,可用直线、圆弧逼近。0系统的轴最小分度为0001,最新的主轴电机的编码盘每转可发出100余万脉冲,插补精度完全可满足要求。因为数控加工涉及到轴控制,逼近时必须在轴线圆周方向上确定一个轴零点,由此点开始逼近叶轮型线。如果选用铸造毛坯,此点应作为轴定位基准,工艺上可以叶轮上的键槽来体现。加工时,叶轮毛坯安装在心轴夹具上,心轴夹具装夹在轴零位。一旦、轴“归零”,毛坯就安装到位。主轴电机带动工件转动,轴伺服电机驱动砂带磨头进给,两轴联动,依次加工出各段直线、圆弧,最终形成叶轮型线。图1车铣中心轴联动加工示意图叶轮最大加工厚度达335,若采用砂轮磨削,需、轴联动,加工出一段型线,轴进给,再加工一段,分数段磨削,效率不理想。采用宽砂轮,工艺上有很多问题,如磨削参数、砂轮平衡等。笔者认为应采用砂带磨削。砂带磨削有一系列优点:磨削效率高,已达96%,是所有机床中最高的;磨削比超过砂轮磨削的10倍;具有磨削、研磨、抛光等多重作用,精度高、表面质量好;砂带磨削力小、振动小,磨头结构简单,工艺简单,成本低等。砂轮数控磨削过程,要进行修整,要象数控车床进行刀补一样,进行类似的“砂轮补”,这需要保留数控车床上昂贵的电子对刀测头,并进一步提高精度。而砂带磨削只需事先精确测定磨头上接触轮位置,并考虑砂带厚度即可,使用时定期更换砂带。在发达国家,砂带已占到磨削总量的30%左右。砂带品种繁多、规格各异,几乎适应所有材料,宽砂带在大面积磨削中更是无与伦比。叶轮磨削可选择350宽的标准砂带,无需轴向进给。在国内,主要由于不熟悉砂带磨削,应用不广。但已形成相当的砂带生产能力,一些大学、机床厂研制了许多砂带磨削机床,有较强的砂带磨头研制能力。而最早在1983年,重庆大学就发表了“罗茨轮砂带磨削工艺及误差分析”的论文[3],现在砂带磨削工艺,特别是对钢、铸铁的磨削工艺已非常成熟。本设计的最大优势在于技术上的可靠性与相对较低的成本。0是公司的著名产品,以高性能、高可靠性闻名。112/113是其可选功能,技术上有充分的保证。对叶轮曲线进行直线、圆弧逼近,并将其后置处理成0格式的数控程序,用/、等大型软件解决

罗茨风机转子磨床加工:罗茨鼓风机转子加工专用数控铣床设计

1

熊学梅;用曲线回归方程实现非圆曲线的插补运算[J];江苏电机工程;1999年01期

刘白;复杂曲面加工直接插补技术的研究[J];贵州工业大学学报(自然科学版);2000年05期

马骏,宋颖慧,何永辉,赵万生,李培然;非圆二次曲线数控插补的单步追踪法的研究[J];电加工与模具;1995年02期

吴盛英;采样控制技术中直线插补实用算法[J];安徽工学院学报;1995年03期

徐元博,邓新治;园弧插补器插补其它二次曲线的方法[J];陕西工学院学报;1998年01期

禹宏云,任基重,庹春燕;基于极坐标的新型插补算法[J];机电一体化;2001年02期

薛峰,夏金兵,尹志强;半步偏差-几何最优法插补直线、圆弧软件的研究[J];机床与液压;2003年06期

张洛平,吴宏,李万隆,李力千,吕占争,卢伟;CNC系统的数据处理[J];机电工程;1995年03期

廖月明,朱派龙,韩凤君;搜寻最小路径误差的椭圆插补方法[J];机械制造;1998年11期

10

杨向明,吴晓君;面向CNC伺服系统的渐开线插补设计[J];微电机;2000年06期

11

李佳特;迅速发展的数控技术[J];机械工人.冷加工;2001年04期

12

夏链,江擒虎,江海英,龙良淮,韩江;基于PC机并行口的数控系统插补设计与实现[J];合肥工业大学学报(自然科学版);2005年03期

13

叶伯生,窦哓牧,彭炎午;数控机床的螺旋线和正弦线插补[J];制造技术与机床;1993年08期

14

王水来,朱志红,周云飞,周济,谢顺兴;自定义齿扇插补控制算法[J];中国机械工程;1996年02期

15

项占琴;螺纹加工的控制方法[J];机电工程;1996年04期

16

赵万生,史旭明,王刚;参数方程曲线的直接插补算法研究[J];哈尔滨工业大学学报;2000年01期

17

金建新;机床CNC系统中任意空间曲线的可控步长插补方法[J];机械工程学报;2000年04期

18

陈贵银;;脉冲间隔法抛物线插补的研究[J];机械工程与自动化;2006年03期

19

邵雯;;基于89C51的数控算法的研究[J];电脑知识与技术;2009年03期

20

夏敏;徐盛林;;电火花加工淬火钢螺纹孔的实验探讨[J];电加工与模具;2009年05期

吴海;于锡纯;徐心和;;CNC机床控制系统的误差分析[A];1997年中国控制会议论文集[C];1997年

齐从谦;王启明;;线切割机床微机控制的插补新方案[A];第五届全国电加工学术年会论文集(线切割加工篇)[C];1986年

李英明;邢湧潮;;床身导轨表面仿形加工方法探讨与分析[A];2011年“天山重工杯”全国机电企业工艺年会暨第五届机械工业节能减排工艺技术研讨会论文集[C];2011年

俄家齐;;快走丝线切割机的研究进展[A];第八届全国电加工学术年会论文集[C];1997年

张君崇;;再谈抛物线的线切割加工[A];第五届全国电加工学术年会论文集(线切割加工篇)[C];1986年

刘震;;力士乐IndraMotion MTX数控机床的高性能处理器[A];高档数控机床与制造工艺创新论坛论文集[C];2009年

王可;王娜;;CAD/CAM技术在数控加工中的应用[A];2007年中国机械工程学会年会论文集[C];2007年

于红英;王知行;王建宇;;平面两自由度新型数控磨削机床的设计与实现[A];第十四届全国机构学学术研讨会暨第二届海峡两岸机构学学术交流会论文集[C];2004年

周思聪;夏琴香;胡广华;叶小舟;林业海;;皮带轮旋压机床用嵌入式开放性数控系统的研究[A];2008年中国机械工程学会年会暨甘肃省学术年会文集[C];2008年

10

顾平庆;;数控技术、装备的发展趋势及对策[A];云南省机械工程学会2010年年会论文集[C];2010年

石宏;3-TPS混联机床相关控制算法研究[D];东北大学;2005年

游有鹏;开放式数控系统关键技术研究[D];南京航空航天大学;2002年

张志强;数控系统参数曲线、曲面插补算法及加减速控制研究[D];天津大学;2008年

周勇;高速进给驱动系统动态特性分析及其运动控制研究[D];华中科技大学;2008年

王可;复杂异形螺旋曲面无瞬心包络铣削理论及应用技术研究[D];天津大学;2003年

何王勇;数控机床双轴同步控制技术研究[D];华中科技大学;2011年

关朝亮;复杂光学曲面慢刀伺服超精密车削技术研究[D];国防科学技术大学;2010年

杨旭;新型叶片混联抛磨机床及其关键技术研究[D];吉林大学;2010年

毕庆贞;面向五轴高效铣削加工的刀具可行空间GPU计算与刀具方向整体优化[D];上海交通大学;2009年

10

庄磊;电子齿轮箱关键控制技术及其应用研究[D];南京航空航天大学;2001年

姜永芹;交流伺服数控车床CA6163CNC系统结构及其插补模块研究[D];甘肃工业大学;2001年

刘洪泳;四轴伺服运动控制卡的研制[D];南京航空航天大学;2004年

何航;Windows下开放式数控系统软件设计与研究[D];电子科技大学;2004年

朱利强;基于PC的开放式数控系统的研究与开发[D];西安理工大学;2003年

杜英魁;面向新型混联机床的智能控制方法研究[D];电子科技大学;2006年

张传宇;T型管自动焊接焊枪运动方法的研究和实现[D];新疆大学;2010年

谈勇;高速高精度雕铣机数控系统的研制[D];合肥工业大学;2004年

刘春艳;面向开放式数控的运动控制器研究[D];福州大学;2003年

程松贵;基于DMC1000的萨克斯数控系统研制及VC程序实现[D];合肥工业大学;2004年

10

程国标;开放式数控系统研究[D];复旦大学;2008年

记者 韩朴;四开公司成功开发第六代数控系统[N];中国汽车报;2000年

山东罗茨鼓风机十大厂家 进口品牌罗茨鼓风机 西藏罗茨鼓风机 罗茨鼓风机分类

山东锦工有限公司

地址:山东省章丘市经济开发区

电话:0531-83825699

传真:0531-83211205

24小时销售服务电话:15066131928