新闻中心

新闻中心稳定塔回流的作用_罗茨鼓风机

稳定塔回流的作用:1.结合吸收稳定系统的流程图填空(8分) A. 富气 B. C2 C. 干气 D.石脑油 E.液化石油气 F.稳定汽油 G. C3、C4(及部分

1.结合吸收稳定系统的流程图填空(8分) A. 富气 B. C2 C. 干气 D.石脑油 E.液化石油气 F.稳定汽油 G. C3、C4(及部分C2) H. 解吸 I . 中段回流 J. 贫气 K. 再吸收 L脱乙烷汽油 M.轻柴油 N.气体烃 O.吸收 P. 稳定汽油 (3)由分馏系统油气分离器来的(1)经气体压缩机升压后,冷却分出凝缩油,压缩富气进入(2)塔底部,(3)和(4)作为吸收剂由塔顶进入,吸收了(5)的富吸收油由塔底抽出送至(6)塔顶部。吸收塔设有两个(7)以维持塔内较低的温度。吸收塔顶出来的(8)中尚夹带少量汽油,经(9) 塔用(10)作吸收剂,回收其中的汽油组分后成为(11) 送燃料气管网。吸收了汽油的轻柴油由再吸收塔底抽出返回分馏塔。解吸塔的作用是通过加热将富吸收油中(12)组分解吸出来,由塔顶引出进入中间平衡罐,塔底为(13)被送至稳定塔。稳定塔的目的是将汽油中(14)脱除,在塔顶得到(15)(简称液化气),塔底得到(16) 。 2.吸收塔与再吸收塔的吸收剂分别是什么?(2分)

稳定塔回流的作用:环评公众参与网

根据国务院令第253号文《建设项目环境保护管理条例》、《中华人民共和国环境影响评价法》和原国家环保总局环发2006[28号]《环境影响评价公众参与暂行办法》的规定和要求,对金澳科技(湖北)化工有限公司110万吨/年柴油加氢改质及配套制氢项目环境影响报告书简本进行公示,简本内容如下:

一、项目概况

金澳科技(湖北)化工有限公司是一家综合型石化企业,是1999年经过国家对炼油行业清理整顿后,全国被保留下来的54家炼油企业之一,也是湖北乃至华中地区唯一的地方炼油企业,每年享有国家给予的原油资源配置计划。该公司位于省级湖北潜江经济开发区,总占地面积约78万平方米,于1997年12月成立。目前总资产66多亿元人民币,具备炼油一次加工能力350万吨/年、综合加工能力500万吨/年以上,在册员工1260人。

按照国务院发布的《大气污染防治行动计划》,2020年年底前全国供应国Ⅴ车用汽柴油。为顺应国家节能、减排、环保的要求,金澳科技(湖北)化工有限公司决定投资进行汽柴油产品质量升级,计划于2020年汽柴油质量达到国V标准要求。

二、工程建设内容

本项目厂址位于湖北省潜江市经济开发区章华北路66号金澳科技(湖北)化工有限公司现有厂区内,处于东经112°52′40′,北纬30°27′45′,项目总占地130.26亩(其中100.76亩新征作为火炬用地),总投资72039万元。建设柴油加氢改质装置公称规模:110万吨/年;甲醇制氢装置公称规模:40000Nm3/h,装置年开工时数:8000小时。项目总投资72039万元。

拟建项目建设内容主要由甲醇制氢装置、柴油加氢装置、循环水系统、压缩空气系统、制氮气化装置、火炬系统和甲醇储运装置等组成,同时依托现有工程部分设施。主要工程组成见表1。

表1 拟建工程建设内容一览表

序号

工程组成

主要内容、规模

主体工程

柴油加氢改质装置

110万吨/年柴油加氢改质装置1套,主要包括加氢改质反应单元、分馏和压缩单元,主要设备有反应器2台、分馏系统1套、压缩机3台、加热炉2台。

甲醇制氢装置

40000Nm3/h甲醇制氢公称规模1套,主要包括反应单元、PSA提纯单元、压缩机单元,主要设备有反应器4台、PSA系统2套、加热炉2台、压缩机1台。

公辅工程

制氮系统

新建一组气化器装置1000 Nm3/h。

压缩空气系统

新建1台空压机200Nm3/h。

循环水系统

新建循环水系统,循环水流量为5000m3/h。

环保工程

火炬系统

三角形双筒体结构,建成后火炬总高度为80米,其中一支放空气体用火炬筒体直径为DN700,放空气体用火炬头直径为DN700;由高度为80米的塔架支撑。

储运工程

甲醇罐区

4×2000m3/个甲醇罐。

三、项目建设的环境可行性

(一)产业政策相符性

拟建项目利用重油通过加氢生产柴油,属于《产业结构调整指导目录(2011年本)(修正)》,鼓励类第十一类石化化工中“1、含硫含酸重质、劣质原油炼制技术,高标准油品生产技术开发与应用”。拟建项目采用深度芳烃饱和的技术路线来选择催化剂系统以达到柴油改质的目的,而非使用裂化催化剂的反应体系,生产能力为110万吨/年加氢改质,不属于限制类:“1、新建1000万吨/年以下常减压、150万吨/年以下催化裂化、100万吨/年以下连续重整(含芳烃抽提)、150万吨/年以下加氢裂化生产装置 ”。

拟建项目符合 《当前国家重点鼓励发展的产业、产品和技术目录(2005年修订)》中第九类13条中“提高油品质量的炼油及节能降耗装置改造”。

因此,拟建项目建设符合国家产业政策。

(二)规划符合性评价

拟建项目生产装置选址湖北省潜江市经济开发区章华北路66号金澳科技(湖北)化工有限公司现有厂区内。潜江经济开发区是国家发改委、国土资源部审核通过的省级开发区,是湖北省、潜江市重要的化工产业集聚区,是以煤化工、石油化工、盐化工、硅化工、精细化工为主要产业的综合类化工产业开发区。拟建项目属于石油化工行业,符合《湖北潜江经济开发区总体规划》相关规定。

(三)环境质量现状

本次评价环境质量现状评价分别对大气、地表水、地下水、声环境、土壤现场取样并测试,环境质量现状监测委托潜江市环境监测站进行监测,环境质量现状监测结果表明:

(1)大气环境:SO2和NO2小时均值最大浓度值分别为0.021mg/m3、0.109mg/m3,满足《环境空气质量标准》(GB3095-1996)二级标准要求;TSP、PM10、SO2和NO2日均值最大浓度值分别为0.127mg/m3、0.079 mg/m3、0.016mg/m3和0.024mg/m3,满足《环境空气质量标准》(GB3095-1996)二级标准要求;非甲烷总烃小时均值最大浓度值为0.68mg/m3,占标率为11.3%,满足非甲烷总烃小时均值最大浓度值为0.68mg/m3,占标率为11.3%,满足以色列标准和GB16297-1996无组织监控点浓度标准;甲醇、NH3浓度满足《工业企业设计卫生标准》(TJ36-79)标准要求;H2S浓度除了在3号及6号监测点有所超标之外,在其他监测点满足《工业企业设计卫生标准》(TJ36-79)标准要求。

(2)地表水环境:纳污水体汉南河设置3 个监测断面,各监测因子(pH、COD、BOD5、石油类、挥发酚、硫化物、氨氮、氰化物)能达到《地表水环境质量标准》(GB3838—2002)Ⅳ类标准。

(3)声环境:本项目厂址周围声环境质量较好,项目厂界周围声环境质量现状较好,监测点位昼间和夜间等效声级均满足GB3096-2008《声环境质量标准》3类及4a类标准要求。

(4)地下水:所设2个监测点地下水中各监测因子(pH、CODMn、氨氮、铜、砷、氟化物)满足《地下水质量标准》(GB/T14848-1993)Ⅲ 类水标准,地下水质量较好。

(5)土壤:项目所在地及周边土壤各监测因子(pH、铬、汞、砷、铜、铅、镉、锌、镍)均能满足《土壤环境质量标准》(GB15618-95)二级标准要求,项目所在地及周边土壤环境质量较好。

四、生产工艺及污染物排放量

(一)生产工艺

1、柴油加氢生产工艺

柴油加氢采用深度芳烃饱和技术。

(1)反应部分

自罐区来原料油与精制柴油/原料油换热器换热后,经原料油过滤器除去原料中大于25微米的颗粒后进入原料油缓冲罐。经原料油泵升压后再与精制柴油/原料油换热,在流量控制下与混合氢混合,再经反应流出物/原料油换热器换热后进入反应进料加热炉。反应进料经加热至反应所需温度后进入加氢改质第一反应器和加氢改质第二反应器,第一台反应器设置三个催化剂床层,第二台反应器设置二个催化剂床层,床层间设有急冷氢。

反应流出物经反应流出物/重沸炉进料换热器、反应流出物/混合进料换热器与重沸炉进料、和原料油换热,换热后温度达到230℃进入热高压分离器。热高分气经过热高分气/冷低分油换热器,热高分气/混合氢换热器分别与冷低分油和混合氢换热后,经反应流出物空冷器冷却至50℃后进入冷高压分离器。为了防止反应流出物在冷却过程中析出铵盐,堵塞管道和设备,通过注水泵将脱盐水注至反应流出物空冷器上游侧的管道中。热高分油经过热高分油透平后进入热低压分离器。在热低压分离器中,热高分油进行气、油分离,气相经空冷器冷却后进入冷低压分离器,油相经降压后进入产品分馏塔。

在高压分离器中,反应流出物进行气、油、水三相分离,顶部出来的循环氢经循环氢脱硫塔入口分液罐后进入循环氢脱硫塔脱硫,塔底富液去高压富液闪蒸罐,闪蒸气去装置外脱硫。塔顶脱硫后的循环氢进入循环氢压缩机入口分液罐,分液后进入循环氢压缩机升压,然后分两路:一路作为急冷氢去反应器控制反应器床层温升;一路与来自新氢压缩机出口的新氢混合成为混合氢,经热高分气/混合氢换热器换热后与原料混合。高压分离器水相为含硫化氢和氨的污水,至酸性水总管;油相为加氢生成油至低压分离器。在低压分离器中,加氢生成油进行闪蒸分离。闪蒸出的低分气至低分气脱硫部分进行脱硫,脱硫后的低分气进入PSA装置回收部分氢气,低分油经与热高分气/冷低分油换热器换热后至产品分馏塔。

(2)分馏部分

a、分馏系统

从反应部分来的热低分油换进入柴油分馏塔,塔顶油气经分馏塔塔顶空冷器和分馏塔塔顶后冷器冷凝冷却至40℃,进入分馏塔塔顶回流罐进行气、油、水;含硫含氨污水经管道泵升压后与高分污水一起送出装置;油相经分馏塔塔顶回流泵升压后作为塔顶回流。

分馏塔底柴油经分馏塔低重沸炉循环泵增压后,经精制蜡油/主分馏塔进料换热器、反应流出物/重沸炉进料换热器换热后,分两路经由分馏塔底重沸炉,加热至360℃作为主分馏塔进料。

b、主分馏系统

从分馏塔底重沸炉来的主分馏塔进料进入主分馏塔,主分馏塔共有50层浮阀塔盘,塔底采用水蒸汽汽提,主分馏塔设两个侧线:轻柴油汽提塔和重柴油汽提塔。塔顶油气经主分馏塔塔顶空冷器和主分馏塔塔顶后冷器冷凝冷却至40℃,进入主分馏塔塔顶回流罐进行油、水分离;含油污水经管道泵升压后送至注水罐,作为反应注水回用;油相经主分馏塔塔顶回流泵升压后一部分作为塔顶回流,另一部分作为粗石脑油去稳定系统。塔底油经精制蜡油泵升压,与1.0MPa蒸汽过热器、重柴油重沸器、精制蜡油/主分馏塔进料换热器、除盐水预热器换热后,经精制蜡油空冷器冷却至85℃出装置(去罐区或FCC装置)。

轻柴油自主分馏塔22塔盘抽出,抽出后分两部分,一部分作为上中段回流液,一部分作为轻柴油汽提塔进料。上中段回流液经上中段回流泵升压后,与除盐水预热器、0.35MPa蒸汽发生器换热后,返回主分馏塔。轻柴油汽提塔进料在液位调节阀的控制下进入轻柴油汽提塔,轻柴油汽提塔塔底热量由轻柴油汽提塔重沸器提供,热源为下中段回流液;塔底轻柴油产品经轻柴油泵升压后与重柴油合并。

重柴油自主分馏塔32塔盘抽出,抽出后分两部分,一部分作为下中段回流液,一部分作为重柴油汽提塔进料。下中段回流液经下中段回流泵升压后,与轻柴油汽提塔重沸器、1.0MPa蒸汽过热器I、1.0MPa蒸汽发生器换热后,返回主分馏塔。重柴油汽提塔进料在液位调节阀的控制下进入重柴油汽提塔,重柴油汽提塔塔底热量由重柴油汽提塔重沸器提供,热源为精制蜡油;塔底重柴油产品经重柴油泵升压后,与0.35MPa蒸汽过热器换热后与轻汽油合并作为产品。经稳定塔重沸器,蒸汽过热器、蒸汽发生器、除氧水预热器、精制柴油/原料油换热器,然后与原料油换热至65℃左右,最后进入柴油空冷器冷却至50℃出装置。

c、汽油稳定系统

从主分馏塔顶回流罐来的粗石脑油经粗汽油/稳定汽油换热后进入石脑油稳定塔。稳定塔用精制柴油作重沸器热源,稳定塔塔顶油气经稳定塔顶水冷器冷凝冷却至40℃,进入稳定塔顶回流罐进行气、油、水三相分离。闪蒸出的气体与富液闪蒸气一起排至装置外脱硫。污水与高分污水一起送出装置。油相经稳定塔顶回流泵升压后分两路,一路作为塔顶回流,另一路作为轻油出装置由工厂系统处理。稳定塔塔底汽油经粗汽油/稳定汽油换热器换热后,经稳定汽油空冷器、稳定汽油水冷器冷却至40℃出装置。加氢工艺流程详见附图1。

2、制氢主要生产工艺

采用甲醇制氢技术。

(1)甲醇裂解部分流程简述

甲醇原料自装置外来,与从水洗塔底部经减压后来的水在原料缓冲罐中按一定比例混合,然后经过原料计量泵加压后送入预热换热器与反应产物换热升温,升温后的甲醇水溶液与经过解吸气压缩机加压的二段解吸气混合后进入汽化器,用高温导热油加热汽化。汽化后的甲醇、水蒸汽接着进入列管式反应器内,在其中催化剂的作用下分别进行下列裂解和变换反应:

CH3OH→CO+2H2-90.8KJ/mol

CO+H2O→CO2+H2+43.5KJ/mol

整个反应过程是吸热的,因而反应器和汽化器所需的热量由热媒炉提供。循环使用的热媒(导热油)温度为300~320℃。由于吸热的裂解反应和放热的变换反应同时进行,因而有效地利用了反应热并消除了放热反应可能带来的热点问题。从反应器出来的裂解气在与反应进料进行换热后,进入空冷器和水冷器冷却至常温,然后送入水洗塔洗掉裂解气中夹带的残余甲醇。水洗后的裂解气再经过后分液罐分液后送PSA部分。

从水净化部分来的工艺水进入工艺水缓冲罐,经工艺水泵送至水洗塔的顶部,对反应气进行洗涤。塔顶气相经后分液罐分液后进入变压吸附部分,塔底液相返回与原料甲醇混合去原料缓冲罐。

(2)PSA部分

本装置采用两段变压吸附流程,即甲醇裂解气首先由10塔VPSA脱碳流程进行脱碳处理,经脱碳后的脱碳气再进入8塔PSA提氢流程提纯氢气。

制氢工艺流程详见附图2—5。

稳定塔回流的作用:稳定塔底气阻

2011年8月6日中班稳定塔形成气阻

现象:

1、蒸汽加热对塔底温度不起作用,但能提高塔底重沸器壳程出口温度。

2、塔底温度从146度一直下降到137度。

3、塔底重沸器壳程出口温度从150度一直升到180度。

4、蒸汽量时有时无,波动平凡。

处理:

1、全开稳定塔回流罐放空线副线阀。

2、停塔底重沸器热源。

3、塔顶空冷器全部打开。

4、全开塔顶安全阀副线阀。

大约30分钟后重沸器出口温度下恢复正常值,蒸汽量也恢复正常,此时打开塔底热源给塔加,调节操作。

稳定塔回流的作用:稳定塔获取最新

1.

正 负压闪蒸法原油稳定是我国目前应用较广的原油稳定技术。原油稳定塔是该项技术的核心设备,其结构完善与否,是影响原油稳定效果和轻烃收率的一个重要因素。近10年来的运行表明,河南油田

…

2.

当工艺操作参数波动较大时,尤其是在开工阶段,极易造成稳定塔安全阀起跳。分析了安全阀起跳的原因,认为主要原因是稳定塔负荷过大及稳定塔塔顶温度过高,提出了相应的预防安全阀起跳的工艺控

…

3.

针对中原油田石化总厂催化裂化稳定塔塔顶冷却负荷不足的特点,对稳定塔塔顶压力控制方案进行了改进,用凉干气代替热液化气作为旁路介质,提高了稳定塔塔顶冷却负荷。

4.

研究分析了催化裂化装置的主分馏塔与稳定塔之间操作控制的关联性。基于状态反馈预测控制概念,根据装置的操作控制特点及现有测点情况,建立用于稳定汽油饱和蒸气压实时控制的简化状态空间数学

…

5.

改善吸收塔中C_3及以上组分的吸收效果,减少贫气中的丙烯含量,实现干气变”干”,是提高催化裂化装置吸收稳定系统丙烯回收率的关键。从改善吸收塔补充吸收剂的物性人手,研究了用稳定塔侧

…

6.

将多变量模型预测控制技术应用于催化裂化汽油稳定塔的控制,有助于提高稳定塔的控制品质。 M P C控制器控制的变量包括汽油雷氏蒸气压、液化气中 C5 含量和塔顶温度3 个被控变量

…

7.

对催化重整稳定塔的操作异常情况进行了分析,判断稳定塔内部分塔板有铵盐沉积,导致塔板浮阀卡塞、塔板开孔面积减少,造成局部液泛。提出了向塔内通入水蒸汽,用内回流洗涤溶解积盐的处理方法

…

8.

中国石油化工股份有限公司北京燕山分公司掺炼外油后三催化裂化原料逐渐劣质化,自2004年4月起稳定塔底再沸器先后3次泄露。分析认为,稳定塔底再沸器腐蚀的原因为稳定塔底具备了HCl-

…

9.

针对常压重油催化裂解装置中稳定塔、脱吸塔两设备超长超重的特点 ,制定了合理的组装工艺。但这种组装方式使环焊缝受载荷较大 ,而且热处理的温度超过了材料允许的使用温度 ,因此必须对需

…

10.

国内第一套采用Prime-G~+技术的FCC汽油选择性加氢脱硫装置稳定塔在开工初期操作不稳,塔顶压力和回流罐中不凝气流量大幅度波动。分析表明,加氢脱硫产品分离罐液位测量不准、进料

…

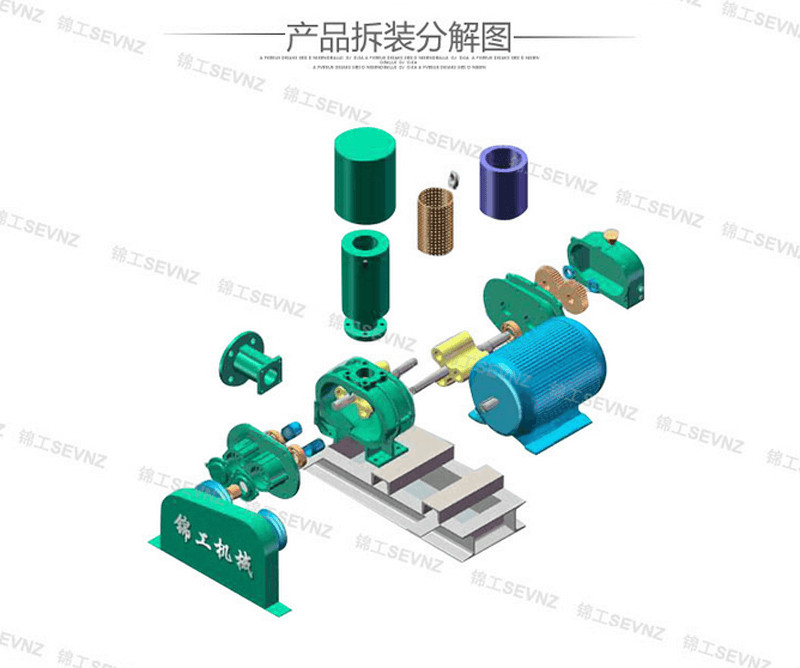

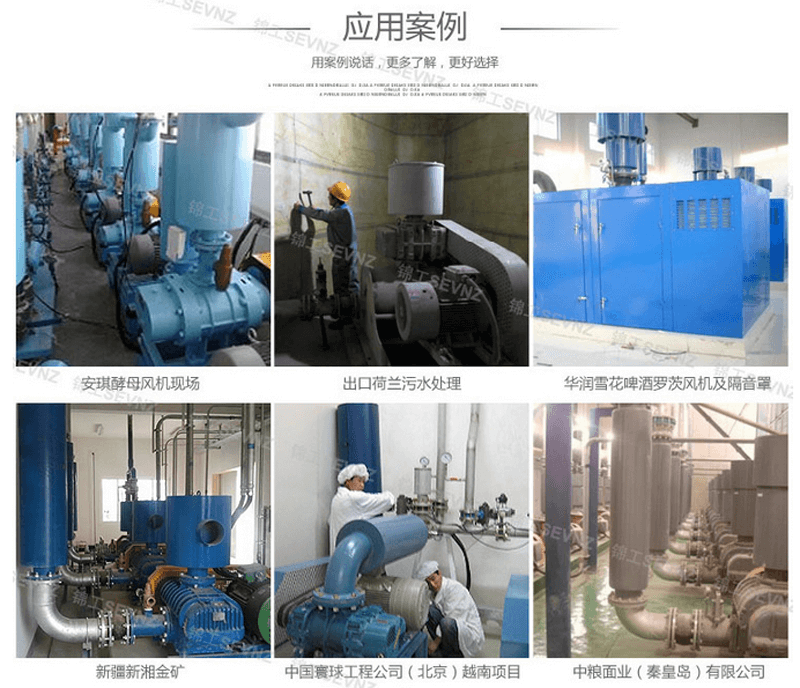

山东罗茨鼓风机厂家直销 罗茨鼓风机ml系列 维修三叶罗茨鼓风机

山东锦工有限公司

地址:山东省章丘市经济开发区

电话:0531-83825699

传真:0531-83211205

24小时销售服务电话:15066131928