新闻中心

新闻中心汽水分离器图片_罗茨鼓风机

汽水分离器图片:AS7汽水分离器AS7-16C/P图片

AS7汽水分离器工作原理:

大量含水的蒸汽进入汽水分离器,并在其中以离心向下倾斜式运动。夹带的水份由于速度的降低而被分离出来。被分离出来的液体流入下部经疏水阀排出体外,干燥清洁的蒸汽从分离器出口排出。特点:最高分离效率(干燥度可达到 98 % )最低压降(约为千分之五); 结构按压力容器规范设计。汽水分离器为压力容器结构碳钢或不锈钢设备,接口型式是法兰结构DN15/DN25/DN40,汽水分离器必须安装于水平管线上,排水口垂直向下,所有口径的汽水离器均带安装支架,可减小管道承载。为确保被分离的液体迅速排放,应在汽水分离器底部的排水口连接合适的一套疏水阀组合。

汽水分离器图片:【热电厂75t/h锅炉细粉分离器改造】 锅炉汽水分离器结构图

摘 要:本文详细介绍了细粉分离器的工作原理,分析研究了热电厂75t/h锅炉细粉分离器效率偏低原因,提出了对原有分离器进行技术改造。通过实际运行证明: 热电厂75/h锅炉细粉分离器技术改造是成功的,经济效益是显著的。

关键词:制粉系统;分离效率;分离器;百叶窗;导流叶器

1.前言:

细粉分离器是火力发电厂中储式制粉系统中最重要的设备之一,其主要作用是将煤粉从乏气中分离出来。建国以来,我国推广使用的细粉分离器主要有三种基本型式,从工作原理上讲都是离心式分离器。公司热电厂1、2、3号锅炉制粉系统细粉分离器(Ф2150mm)1989年投产,使用20多年,存在细粉分离器分离效率低、乏气带粉量过多,导致排粉机(或三次风机)磨损严重、炉膛火焰中心上移,飞灰含碳量增高和一、二次蒸汽温度、排烟温度超标等问题;同时内部衬耐磨铸石脱落,上部磨损严重并漏风。为了节约费用又满足生产需求,本次检修采用局部改造,重新做防磨处理。

2.工作原理:

WTD系列细粉分离器的工作原理是利用重力分离、离心分离,使不同颗粒的煤粉分离。含尘气流由分离器入口切向引入分离器内作旋转运动,固体粒子靠离心力甩向外筒壁并向下运动,由下部排尘口排出进入细粉仓,净化后的气流由顶部排气口排出进入锅炉二次室。

其最大特点是:入口用直切式,异型入口结构,减少了进气与内部旋流的相互干扰,有效地组织了分离器的气流工况,提高了分离器的效率。在排气管内装有适当形式的百叶窗及导流器,减少了分离器的阻力,在分离器工作时,含粉气流在内、外筒之间由上而下沿筒壁旋转,使大部分煤粉在离心力的作用下被分离出来。少部分没被分离出来的煤粉随气流经百叶窗进入中心管时又被惯性力分离。三片减阻导流叶片的作用是对内筒分离出来的煤粉进行引导,使煤粉顺利下落。从而保证了分离器具有良好的性能。

3.改造方案:

针对目前热电厂老式细粉分离器效率低的情况,很有必要对其进行技术改造,使其各部分相关尺寸更为合理,更为优化,则可显著提高分离效率,这对于难燃烧的无烟煤,有利于燃烧,可降低飞灰可燃物,减少机械不完全燃烧损失,从而提高锅炉运行经济性和安全性,对老式细粉分离器进行改造,细粉分离器分离效率较低的原因是因为分离器直径大而离心力变小的原故。因此应提高分离器外筒分离效率,同时在内筒中增设分离元件对气粉混合物进行二次分离,达到提高分离效率的目的。不应使分离器整体阻力明显增加,使制粉系统在原有排粉机(或三次风机)压头下可以正常工作。对正在运行的细粉分离器改进,因为在改造时分离器外筒不必改动,对进口尺寸高度由1450mm改为1118mm,减小进口截面积增大了风速,提高了气粉混合物离心力。同时在内筒上增加分离元件(百叶窗、导流叶器)。

具体改造如下:

(1) 加装百叶窗1套。

(2) 加装导流器1套。

(3) 更换细粉分离器进口(进口尺寸高度由1450mm改为1118mm),内侧全部粘贴耐磨陶瓷片(约4平方米)。

(4) 更换细粉分离器上部外壳,全部粘贴耐磨陶瓷片(约21平方米)。

(5) 更换细粉分离器螺旋板360?及4个防爆门。

4.改造后效果及经济效益分析:

4.1 改造后由原来的普通细粉分离器提升为完全高效细粉分离器,分离效率提高3.4%-5%,达到88±2%。

4.2 经济效益分析

4.2.1 三次风的带粉量降低5%,特别是无较大颗粒煤粉,使炉堂内飞灰含碳量减少,排烟温度降低,锅炉甲乙两侧排烟温度降低3℃(原甲157℃、乙158℃降为154℃、155℃)减少热能损失。

4.2.2 排粉风机负荷大幅度降低,减轻了排粉风机外壳、叶轮的磨损,延长使用寿命,减少维护费用:

以前每年需更换2件叶轮(12000元)、1件机壳(20000元)、维修工时(3000元)

2*12000+20000+3000=4.7(万元)/台。

3台排粉风机年节约维护成本:14.1万元

4.2.3 排粉风机(6000V、260Kw)电流由改造前20A下降到17A,年节约电费:1.732UICosΦ*24*365*0.45=1.732*6*3*

0.85*24*365*0.45=10.5(万元)/台。

3台排粉风机年节约运营成本:10.5*3=31.5万元。

年节约费用:45.6万元。

此次3台细粉分离器改造投资:11.29*3=33.87万元。

投资回收期:33.87/45.6*12=8.9个月

4.3 通过局部改造和防磨处理,细粉分离器使用寿命得到保证。细粉分离器的设计寿命为15年,公司热电厂1#、2#、3#炉细粉分离器通过技术方案的改造和防磨措施,保证再使用10年,期间并无任何维修工作。

综上所述,细粉分离器的技术改造是有理论与实践根据的,对热电厂老式细粉分离器进行技术改造,取得的经济效益是相当显著的。

参考文献

[1]陈明绿等.除尘技术的基本理论及应用.中国建筑工业出版社,1981.

汽水分离器图片:汽水分离器工作原理结构图

旋风汽水分离器

三级迷宫式旋风汽水分离器更加去除蒸汽和压缩空气系统中夹带的液滴场合。

型号 三级迷宫式旋风汽水分离器

接口尺寸 DN15-350

接口型号 法兰 -PN16/PN25/PN40/PN64

阀体材料 碳钢 WCB/ 不锈钢 -SS304 & SS316

高工作压力 16BAR/25BAR/40BAR/64AR

高工作温度 425 ℃

三级迷宫式旋风汽水分离器特点:

高分离效率(干燥度可达到 99.9 % )

低压降(约为千分之五);

结构按压力容器规范设计。

安装汽水分离器必须安装于水平管线上,排水口垂直向下,所有口径的 GS8 汽水分离器均带安装支架,可减小管道承载。为确保被分离的液体迅速排放,应在 GS8 汽水分离器底部的排水口连接合适的一套疏水阀组合(浮球疏水阀)。

三级迷宫式旋风汽水分离器应用在存空气的蒸汽系统中时,空气可能会聚积在汽水分离器的上部。此时,应该在排空气阀,则应在空气口上安装塞子。

汽水分离器工作原理:大量含水的蒸汽进入汽水分离器,并在其中以离心向下倾斜式运动。夹带的水份由于速度的降低而被分离出来。被分离出来的液体流入下部经疏水阀排出体外,干燥清洁的蒸汽从分离器出口排出。

汽水分离器特点:高分离效率(干燥度可达到 99.9 % )低压降(约为千分之五);结构按压力容器规范设计。汽水分离器为压力容器结构碳钢或不锈钢设备。对蒸汽中含有空气的情况,汽水分离器上部设计了排空气口

汽水分离器尺寸表(Dimension)

SIZE

规格 Design pressure

设计压力(MPa) External dimensions(mm) 外型尺寸 Weight

重量(Kg) Volume

容量(L)

A B C D E F G H J K

DN15 1.6 350 200 450 108 120 1/2 1/2” 121 148 30 11 2

DN20 1.6 350 200 450 108 120 1/2 1/2” 121 148 30 12 2

DN25 1.6 350 220 500 159 120 1/2 1/2” 95 213 30 20 6

DN32 1.6 350 220 500 159 120 1/2 1/2” 95 213 30 22 6

DN40 1.6 360 220 500 159 120 1/2 3/4” 100 213 30 23 6

DN50 1.6 420 252 638 219 159 1” 3/4” 100 263 30 40 18

DN65 1.6 420 252 638 219 159 1” 3/4” 100 263 30 47 18

2.5 420 252 638 219 159 1” 3/4” 100 263 30 49 18

DN80 1.6 523 332 735 273 145 2” 3/4” 125 368 30 80 33

2.5 523 332 735 273 145 2” 3/4” 125 368 30 88 33

DN100 1.6 574 337 795 324 163 2” 3/4” 125 384 40 98 51

2.5 574 337 795 324 163 2” 3/4” 150 384 40 106 51

DN125 1.6 656 310 843 356 230 2” 3/4” 150 416 44 115 67

3.0 656 310 843 356 230 2” 3/4” 150 416 44 134 67

DN150 1.6 706 347 935 406 246 2” 3/4” 150 466 60 154 96

3.0 706 347 935 406 246 2” 3/4” 150 466 60 172 96

DN200 0.6 850 460 1200 500 372 2” 2” 175 560 60 275 185

1.6 850 460 1200 500 372 2” 2” 175 560 60 280 185

3.0 850 459 1200 500 372 2” 2” 175 568 60 280 230

DN250 0.6 950 615 1580 600 530 2” 2” 175 688 72 475 333

1.6 950 615 1580 600 530 2” 2” 175 688 72 475 333

3.0 960 615 1580 600 530 2” 2” 175 698 72 475 333

DN300 0.6 1000 740 1700 600 540 2” 2” 200 688 72 500 330

1.6 1000 740 1700 610 540 2” 2” 200 688 72 500 330

3.0 1010 740 1700 610 540 2” 2” 200 698 72 500 330

DN350 0.6/1.6/3.0 1100 754 1800 700 525 2” 2” 200 816 72 550 537

DN150 1.6 970 490 1260 620 372 2” 2” 175 764 72 303 290

DN250 1.6 1175 615 1500 824 440 2” 2” 175 980 108 630 53

汽水分离器图片:汽水分离器结构图、原理、解决方案

汽水分离器UFS产品概述汽水分离器结构图、原理、解决方案

UFS型汽水分离器是利用蒸汽流向急剧转换方式、将蒸汽和蒸汽中含有的悬浮状水滴分离开,提高了产品质量和生产效率。为蒸汽设备提供高干度蒸汽,送往用汽设备,提高设备的热效率;并防止水击,而分离出来的凝结水,由分离器下部的疏水阀排出,能保证用汽设备所用蒸汽或空中的干燥性,提高用汽设备的工作效率,延长设备的使用寿命。

汽水分离器UFS工作原理

UFS汽水分离器为挡板式分离器,由很多挡板构成,流体在分离器内多次改变流动方向,由于悬浮的水滴有较大的质量和惯性,当遇到挡板流动方向改变时,干蒸汽可以绕过挡板继续向前,而水滴就会积聚在挡板上,汽水分离器有很大的通流面积,减少了水滴的动能,大部分都会凝聚,落到分离器的底部,通过疏水阀排出。

汽水分离器UFS产品特点汽水分离器结构图、原理、解决方案

1、根据汽压、水压变化可自动调节进汽量,克服了振动、噪音等缺陷。

2、利用蒸汽升温的同时,可实现增压,大大减小水泵电机功率,达到节能的目的。

3、本产品是挡板式分离器用于分离蒸汽、压缩空气和气体系统中内含的夜滴,阀内有梯形挡板,分离效率高。配上绝热套可提高分离器的工作性能,蒸汽得以充分利用,与传统换热系统相比,热效率达,节约蒸汽20%以上。

4、汽水分离器将分离出的水滴,沿倾斜管壁聚集后由一专门排水口排出。因此,汽水分离器能确保设备所使用蒸汽的干燥性,这一点对于提高设备生产力和产品质量尤其重要,并可延长设备及其控制阀的使用寿命。

5、此分离器安装在水平管道上且排水口向下,为了保证分离的液体尽快排走,排液口要连接合适的排液阀或蒸汽疏水阀。

6、无需人员值班,节约人工费。

汽水分离器UFS适用范围

UFS型汽水分离器用于蒸汽、压缩空气及其它气体系统可除去蒸汽、空气或气体等系统中所含水分,也适用于从压缩空气中分离凝结水,广泛应用于居民住宅、商务办公楼、宾馆、医院、洗浴中心的采暖和供热水系统以及电力、化工、橡胶、食品、制药等行业。

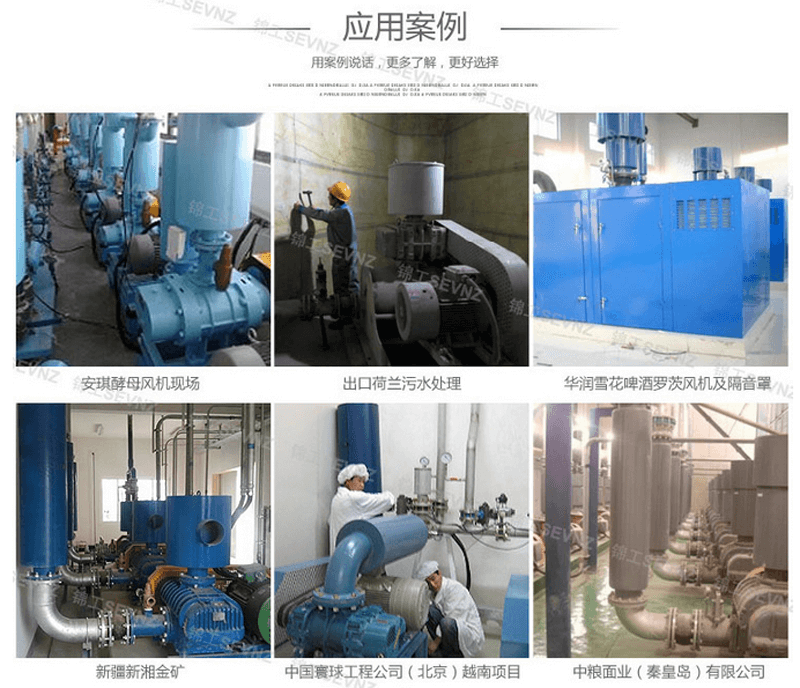

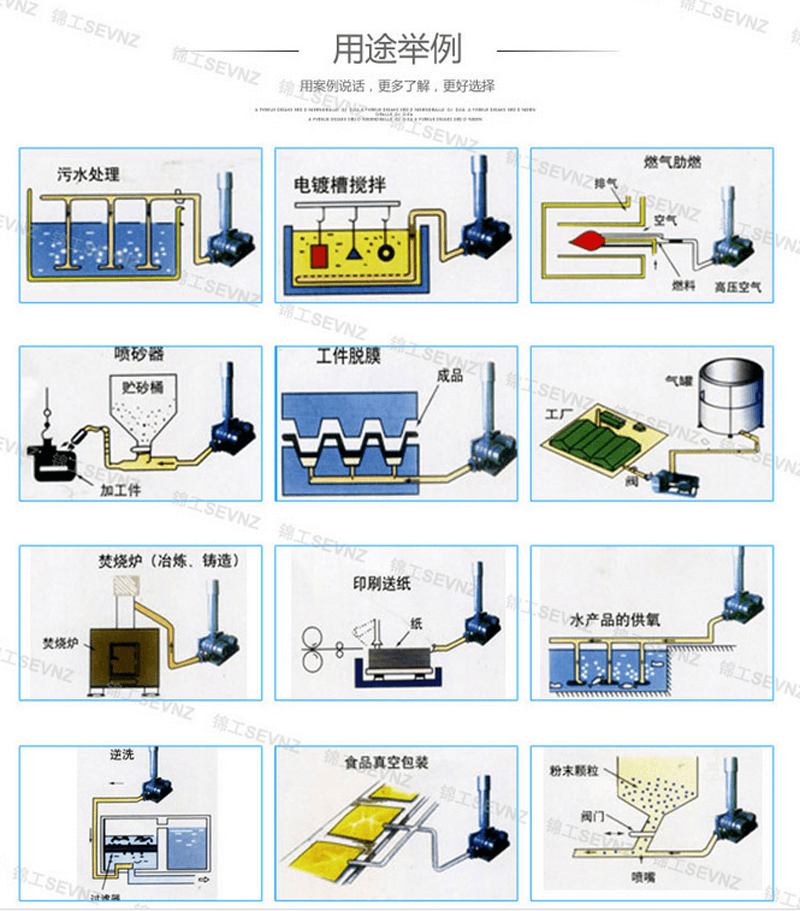

天津罗茨鼓风机 罗茨鼓风机配套 罗茨鼓风机的价格 罗茨鼓风机选型手册

山东锦工有限公司

地址:山东省章丘市经济开发区

电话:0531-83825699

传真:0531-83211205

24小时销售服务电话:15066131928