新闻中心

新闻中心旋压模具用什么材料_罗茨风机

旋压模具用什么材料:一种用于旋压成型的模具的制作方法

一种用于旋压成型的模具的制作方法

【专利摘要】本发明公开了本发明一种用于旋压成型的模具,在散热轴表面设有通向凹腔的冷却槽,散热气体从冷却槽吹向凹模成型面及正在加工成的工件,可有效地将凹模成型面与工件之间摩擦产生的热量快速散热,在凹模成型面上设有带平滑倒角的旋压迎让边,旋压迎让边设在凹模成型面的旋转方向上,当凹模成型面与工件旋压时,带平滑倒角的旋压迎让边可以减少摩擦,在芯轴上设置芯轴平面,减少芯轴与端部细管口内表面的接触,进而减少摩擦产生的热量,采用发明的结构,有效防止凹模成型面及工件的温度急剧上升而致使烧坏旋压成型模具和工件。

【专利说明】—种用于旋压成型的模具

【【技术领域】】

[0001 ] 本发明涉及模具,尤其是一种用于旋压成型的模具。

【【背景技术】】

[0002]在生产需要经过旋压成型的工件,特别是用在制冷设备中的干燥器,其由管料制成,两端经过旋压后成型,即通过旋压成型模具,将管料两端口旋压呈相应的球面,使管口缩小。在旋压过程中,工件与旋压成型模具之间产生摩擦,且产生大量的热量,因此工件与旋压成型模具温度上升,生产时,由于长时间工作产生的热量无法及时进行散热,致使旋压成型模具及工件温度急剧升高,难免烧坏旋压成型模具和工件,进而影响产品质量,导致无法正常生产,使得生产效率低。

[0003]本发明即针对现有技术的不足而研究提出。

【发明内容】

[0004]本发明要解决的技术问题是提供一种用于旋压成型的模具,在散热轴表面设有通向凹腔的冷却槽,散热气体从冷却槽吹向凹模成型面及正在加工成的工件,可有效地将凹模成型面与工件之间摩擦产生的热量快速散热,在凹模成型面上设有带平滑倒角的旋压迎让边以及在芯轴上设置芯轴平面,减少了工件在旋压成型过程中与凹模成型面摩擦产生的热量,采用本发明的结构,有效防止凹模成型面及工件的温度急剧上升而致使烧坏旋压成型模具和工件。

[0005]为解决上述技术问题,本发明一种用于旋压成型的模具,采用如下技术方案:

[0006]本发明一种用于旋压成型的模具,包括用于夹持在旋转主轴上的凹模本体,所述凹模本体一端设有凹腔,所述凹腔内设有若干用于加工工件成型端面的凹模成型面,凹模成型面底部中心处设有管口成型孔,所述凹模本体另一端设有与凹腔相通的连接孔,所述连接孔内固定连接有散热轴,所述散热轴前端连接有穿过管口成型孔并伸入凹腔用于工件端部细管口加工整型的芯轴,所述散热轴上还设有用于冷却凹腔及工件的冷却通槽。

[0007]所述冷却通槽在散热轴表面沿轴向设置,所述冷却通槽贯穿散热轴前后两端,所述芯轴上设有芯轴整形弧面和芯轴平面,所述冷却槽前端口部朝向芯轴平面。

[0008]所述散热轴上设有两条冷却通槽,两条冷却通槽位于散热轴表面两对侧,所述芯轴上设有两芯轴平面,两芯轴平面平行设置,两条冷却通槽的前端口部分别朝向两芯轴平面。

[0009]所述凹模成型面呈球面,所述凹模成型面上设有带平滑倒角的旋压迎让边,相邻凹模成型面之间设有与连接孔连通的凹口。

[0010]所述凹腔内设有三个凹模成型面, 每个凹模成型面呈扇形叶片状。

[0011]所述凹模本体为圆柱体。

[0012]所述散热轴与芯轴为一体成型。

[0013]本发明一种用于旋压成型的模具,在散热轴表面设有通向凹腔的冷却槽,散热气体从冷却槽吹向凹模成型面及正在加工成的工件,可有效地将凹模成型面与工件之间摩擦产生的热量快速散热,在凹模成型面上设有带平滑倒角的旋压迎让边,旋压迎让边设在凹模成型面的旋转方向上,当凹模成型面与工件旋压时,带平滑倒角的旋压迎让边可以减少摩擦,在芯轴上设置芯轴平面,减少芯轴与端部细管口内表面的接触,进而减少摩擦产生的热量,采用本发明的结构,有效防止凹模成型面及工件的温度急剧上升而致使烧坏旋压成型模具和工件。

【【专利附图】

【附图说明】】

[0014]下面结合附图对本发明的【具体实施方式】作进一步详细说明,其中:

[0015]图1为本发明在应用中的结构示意图。

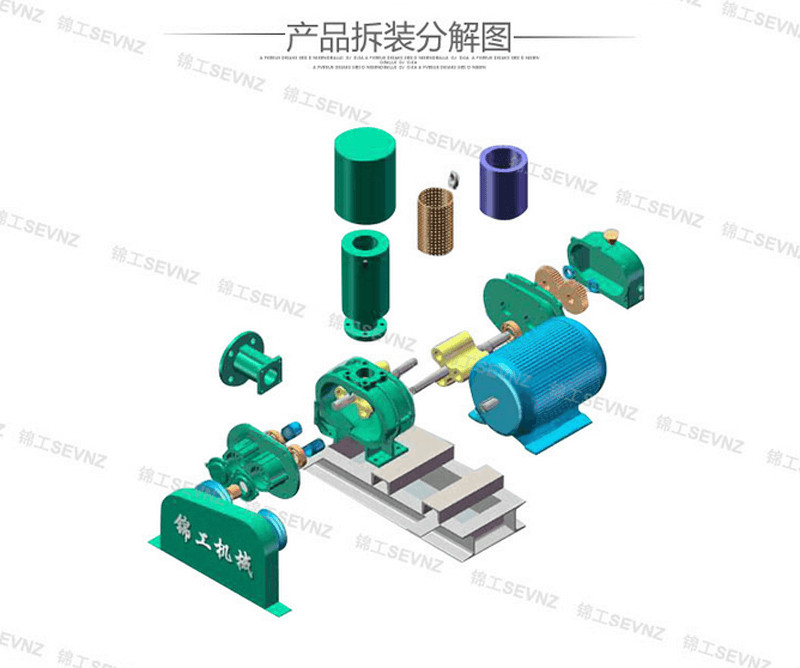

[0016]图2为本发明爆炸视图。

[0017]图3为本发明的剖视图。

[0018]图4为本发明中凹模本体结构示意图。

[0019]图5为本发明中凹模本体主视图。

[0020]图6为本发明中散热轴及芯轴的结构示意图。

【【具体实施方式】】

[0021]下面结合附图对本发明的实施方式作详细说明。

[0022]本发明一种用于旋压 成型的模具,主要用于加工需要旋压的工件,特别是用在制冷设备中的干燥器的加工,以及类似干燥器等工件的加工。本发明一种用于旋压成型的模具,包括用于夹持在旋转主轴上的凹模本体1,所述凹模本体I为圆柱体,所述凹模本体I 一端设有凹腔2,所述凹腔2内设有若干用于加工工件3成型端面31的凹模成型面21,所述凹模成型面21呈球面,所述凹模成型面21底部中心处设有管口成型孔22,所述凹模本体I另一端设有与凹腔2相通的连接孔4,所述连接孔4内固定连接有散热轴5,所述散热轴5前端连接有穿过管口成型孔22并伸入凹腔2用于工件3端部细管口 32加工整型的芯轴6,所述散热轴5与芯轴6为一体成型,或者采用独立加工结构,再进行固定连接,所述散热轴5上还设有用于冷却凹腔2及工件3的冷却通槽51,散热气体从冷却通槽51吹向凹腔2和工件3,散热气体可以采用氮气等惰性气体,以保护加工中的工件3被氧化,更主要的是将凹模成型面21与工件3在旋压成型过程产生的热量迅速散热,防止旋压成型模具和工件3温度急剧上升而遭受破坏,保证加工质量,并且可以长时间连续加工生产。

[0023]在相邻凹模成型面21之间设有与连接孔4连通的凹口 24,通过凹口 24,保证散热通畅,及时有效地将热量带走,在本实施例中,所述凹腔2内设有三个凹模成型面21,每个凹模成型面21呈扇形叶片状。

[0024]为方便加工,所述冷却通槽51在散热轴5表面沿轴向设置,所述冷却通槽51贯穿散热轴5前后两端,所述冷却槽51前端口部52朝向芯轴平面62,用于夹持凹模本体I的主轴上相应设有气流通道,供给的散热气体从主轴上的气流通道输入,之后从冷却通槽51的后端口部进入凹模本体I,最后从冷却通槽51的前端口部52喷出,并吹向凹模成型面21和工件3,以将凹模成型面21和工件3之间摩擦产生的热量吹散,起到及时散热的作用,所述芯轴6上设有芯轴整形弧面61和芯轴平面62,芯轴整形弧面61主要是保证工件3的端部细管口 32内孔整形呈圆形,在旋压过程中,芯轴6随散热轴5及凹模本体I 一起旋转,芯轴6旋转时,芯轴整形弧面61与工件3的端部细管口 32内接触,对端部细管口 32进行整形,芯轴平面62与端部细管口 32内孔为非接触,由于接触面的减少,芯轴6与端部细管口32内孔之间的因摩擦产生的热量也随之减少。

[0025]为了进一步减少因摩擦产生的热量,顺着旋压的旋转方向,在凹模成型面21上设有带平滑倒角的旋压迎让边23,当主轴带动凹模本体I旋转时,相应的机构夹持着工件3适当往凹腔2推送而产生挤压力,在凹模本体I旋转的作用下,带平滑倒角的旋压迎让边23使得工件3的端部被旋压更顺畅,并减少工件3与凹模成型面21之间的摩擦,在工件3的端部被凹模成型面21旋压为成型端面31的同时,工件3的端部旋压变小进入管口成型孔22,芯轴6对其进行整形成为端部细管口 32,端部细管口 32延伸至冷却通槽51的前端口部52时,由于前端口部52带有未经倒圆角的棱边,前端口部52旋转时,该棱边形成相应的切削刃口,因此,旋转的前端口部52对端部细管口 32进行切磨挤压,使端部细管口 32收口更美观,免除了后续增加的切口工序,降低的劳动成本。

[0026]在本发明中,所述散热轴5上设有两条冷却通槽51,两条冷却通槽51位于散热轴5表面两对侧,所述芯轴6上设有两芯轴平面62,两芯轴平面62平行设置,两条冷却通槽51的前端口部52分别朝向两芯轴平面62。

[0027]另外,为了保证本发明在生产过程中具有耐用可靠的特点,凹模本体I采用的材料为W18Cr4V,材料为W18Cr4具有较高的硬度,以及良好的切削性能和热硬性。

【权利要求】

1.一种用于旋压成型的模具,其特征在于包括用于夹持在旋转主轴上的凹模本体(1),所述凹模本体(I) 一端设有凹腔(2),所述凹腔(2)内设有若干用于加工工件(3)成型端面(31)的凹模成型面(21),凹模成型面(21)底部中心处设有管口成型孔(22),所述凹模本体(I)另一端设有与凹腔(2)相通的连接孔(4),所述连接孔(4)内固定连接有散热轴(5),所述散热轴(5)前端连接有穿过管口成型孔(22)并伸入凹腔(2)用于工件(3)端部细管口( 32 )加工整型的芯轴(6 ),所述散热轴(5 )上还设有用于冷却凹腔(2 )及工件(3 )的冷却通槽(51)。

2.按权利要求1所述一种用于旋压成型的模具,其特征在于所述冷却通槽(51)在散热轴(5)表面沿轴向设置,所述冷却通槽(51)贯穿散热轴(5)前后两端,所述芯轴(6)上设有芯轴整形弧面(61)和芯轴平面(62 ),所述冷却槽(51)前端口部(52 )朝向芯轴平面(62 )。

3.按权利要求2所述一种用于旋压成型的模具,其特征在于所述散热轴(5)上设有两条冷却通槽(51),两条冷却通槽(51)位于散热轴(5)表面两对侧,所述芯轴(6)上设有两芯轴平面(62),两芯轴平面(62)平行设置,两条冷却通槽(51)的前端口部(52)分别朝向两芯轴平面(62)。

4.按权利要求1或2或3所述一种用于旋压成型的模具,其特征在于所述凹模成型面(21)呈球面,所述凹模成型面(21)上设有带平滑倒角的旋压迎让边(23),相邻凹模成型面(21)之间设有与连接孔(4)连通的凹口(24)。

5.按权利要求4所述一种用于旋压成型的模具,其特征在于所述凹腔(2)内设有三个凹模成型面(21),每个凹模成型面(21)呈扇形叶片状。

6.按权利要求5所述一种用于旋压成型的模具,其特征在于所述凹模本体(I)为圆柱体。

7.按权利要求7所述一种用于旋压成型的模具,其特征在于所述散热轴(5)与芯轴(6)为一体成型。

【文档编号】B21D37/16GKSQ

【公开日】2020年1月22日 申请日期:2020年10月25日 优先权日:2020年10月25日

【发明者】龙晓斌, 焦大勇 申请人:中山市奥美森工业有限公司

旋压模具用什么材料:常用的金属旋压材料介绍及旋压性能对比

常用数控旋压金属材料

许多金属材料可以用于数控旋压 ,例如铝,铁,铜,不锈钢,钛,钼等。博赛旋压选择金属圆片和金属管料作为旋压的毛坯用料。圆片一般都是由规格板激光切割而成,规格板有热轧和冷轧之分,冷轧板的硬度比热轧板高,但是旋压性能较好,因为热轧板在没有经过冷轧之前内部会微小的气孔,在旋压过程中容易引起开裂。管料有挤压成型管和焊接管,两种管均能作为旋压毛坯料,挤压成型管旋压后的精度要比焊接管旋压成型的精度要高。我们需要了解不同旋压金属的材料性能,以下会介绍不同材料的旋压性能。

通过比较以上的旋压材料,我们发现,铝,紫铜,铁的旋压性能比较不锈钢,钛,黄铜的旋压性能好,主要是因为他们的延展性比较好,所有的材料在冷旋压过程会出现加工硬化和晶粒细化,并且毛坯经过旋压后在同等壁厚下本色的强度会比其他加工要好很多,材料回弹性能越大会降低材料成型后的精度。材料硬度越低,旋压成型后的外表表面质量越好。

①硬度: 铝(合金铝除外)<紫铜 <黄铜<铁<钛<不锈钢

硬度增加,需要的旋压力越大,旋压模具和旋压刀轮的磨损越快。

②延展性: 铝(合金铝除外)>红铜>铁>不锈钢>黄铜>钛

延展性越差、金属旋压过程中更容易开裂。

③抗拉强度: 铝(合金铝除外)<紫铜<黄铜<铁<不锈钢<钛

如果抗拉强度大,需要的旋压力越大。

④内部压力:铝(合金铝除外)<紫铜<黄铜< 铁<不锈钢钢< 钛

内部压力将使材料反弹,这将影响精度,所以不锈钢和钛的精度很难控制。

旋压常用模具材料

旋压模具材料常用45#钢和CR12钢。

铝旋压加工常用45#钢,45#硬度低,容易加工,材料成本低。因旋压铝对模具的模具速度较慢,一般用45#钢就可以满足需求,45#钢旋压铝的使用周期为5年,若产品内壁表面要求光亮,因产品的内壁表面质量和模具表面质量有关,则需选择CR12钢作为模具材料,该材料热处理后硬度较高,耐磨性更好,精车之后抛光可达镜面。

铁旋压加工、不锈钢旋压加工需要制作CR12钢的模具,因铁和不锈钢材料硬度较高,对模具磨损较大,45#钢很容易磨损后模具尺寸变小,进而造成模具报废。CR12模具加工铁和不锈钢的寿命周期为10年。

旋压刀轮常用材料

旋压刀轮常用材料有cr12钢,高速钢,钨钢。

cr12钢经过热处理后,刀轮加工铝产品的使用寿命比较长,而不锈钢和铁材料硬度高,加工过程温度高,长期使用CR12会对刀轮表面刮伤严重,进而刮伤成型产品表面,或因磨损速度过快影响刀轮和模具的间隙,造成生产的不稳定性,使用高速钢对刀轮的硬度、耐磨性、耐高温有所提高,但是高速钢热处理过后韧性不够,受力较大时容易崩刀。旋压刀轮也可以用CR12外表镀钨钢,增加刀轮表层的硬度,耐磨性。做铝件旋压表面需要压光时,可用钨钢作为压光面的材料。

旋压模具用什么材料:旋压常用模具材料与刀轮常用材料

45#钢和CR12钢通常用于旋压模具材料。

45#钢通常用于铝旋压加工。 45#硬度低,易加工,材料成本低。由于铝在模具上的旋压速度较慢,通常使用45号钢来满足需求。 45#钢旋压的使用寿命为5年。如果产品内壁表面光亮,则产品内壁表面的质量与模具的表面质量有关,则需要选择CR12钢作为模具材料。该材料经过热处理后具有更高的硬度和更好的耐磨性。精车之后抛光可达镜面。

铁旋压加工、不锈钢旋压加工需要制作CR12钢的模具,因铁和不锈钢材料硬度较高,对模具磨损较大,45#钢很容易磨损后模具尺寸变小,进而造成模具报废。CR12模具加工铁和不锈钢的寿命周期为10年。

旋压机厂家旋压刀轮常用材料

旋压刀轮常用材料有cr12钢,高速钢,钨钢。

对Cr12钢进行热处理后,用刀轮加工的铝制品的使用寿命相对较长,而不锈钢和铁材料的硬度较高,加工温度较高。长期使用后,CR12会严重刮伤刀轮的表面,然后刮伤成型产品的表面,或者由于磨损速度过快,影响了刀轮和模具之间的间隙,导致不稳定性,使用高速钢对刀轮的硬度、耐磨性、耐高温有所提高,但是高速钢热处理过后韧性不够,受力较大时容易崩刀。旋压刀轮还可使用CR12镀钨钢表面,以增加割刀轮表面的硬度和耐磨性。做铝件旋压表面需要压光时,可用钨钢作为压光面的材料。

旋压模具用什么材料:金属旋压成型工艺,先看看这些薄壁件的成型

原标题:金属旋压成型工艺,先看看这些薄壁件的成型

金属旋压成型,是一门针对钣金的对称旋转成型工艺,常常被应用在家具,灯具,餐具,航天等行业。

一、适用材料

适用于温性金属板材,例如不锈钢,黄铜,铜,铝,钛等

二、工艺图示

步骤1:将切割好的圆形金属板材固定在机器芯棒上

步骤2:芯棒带动圆形金属板材高速旋转,带有转轮的工具开始按压金属表面,直至金属板材完全贴合模具内壁成型

步骤3:成型完成后,芯棒被取出,零件的顶部和底部被切除以便脱模

三、手工旋压

机械传动,手工操作旋压视频 ↓↓

手工旋压成形工艺是一种老的成形方法,具有生产周期短、技术要求高,能在普通机床上用简单的模具制造形状复杂的零件,且能适合于钢、铝、铜等不同的金属材料,节约原材料和工具费用,缩短了加工时间。但其在普通机床上旋压则需要制造专门的靠模机构来实现其运动轨迹,且当产品需要经常更新换代时,就不能较快地相适应。同时对旋压轨迹变化来优化零件质量就无能为力了。

数控旋压视频 ↓↓

数控旋压成形是利用数控车削中心来实现旋压所需的各种运动轨迹,并利用其轨迹变化来优化零件质量,同时滚压的靠模也可直接在数控机床上加工。尤其适合于经常更新换代的产品或大批量生产的旋压成形工艺选择最佳的工艺参数和运动轨迹。

四、其他金属产品的旋压工艺

免责声明:本文系网络转载,归原作者所有。但因转载众多,无法确认真正原始作者,故仅标明转载来源。如涉及作品问题,请与我们联系,我们将根据您提供的证明材料确认并按国家标准支付稿酬或删除内容!本文内容为原作者观点,并不代表本公众号赞同其观点和对其真实性负责。

:

高炉罗茨鼓风机 ssr三叶罗茨鼓风机 罗茨鼓风机拆装视频

山东锦工有限公司

地址:山东省章丘市经济开发区

电话:0531-83825699

传真:0531-83211205

24小时销售服务电话:15066131928